珠海盈致 | MES质量管理系统构建电子制造“零缺陷”防线

2025-04-30

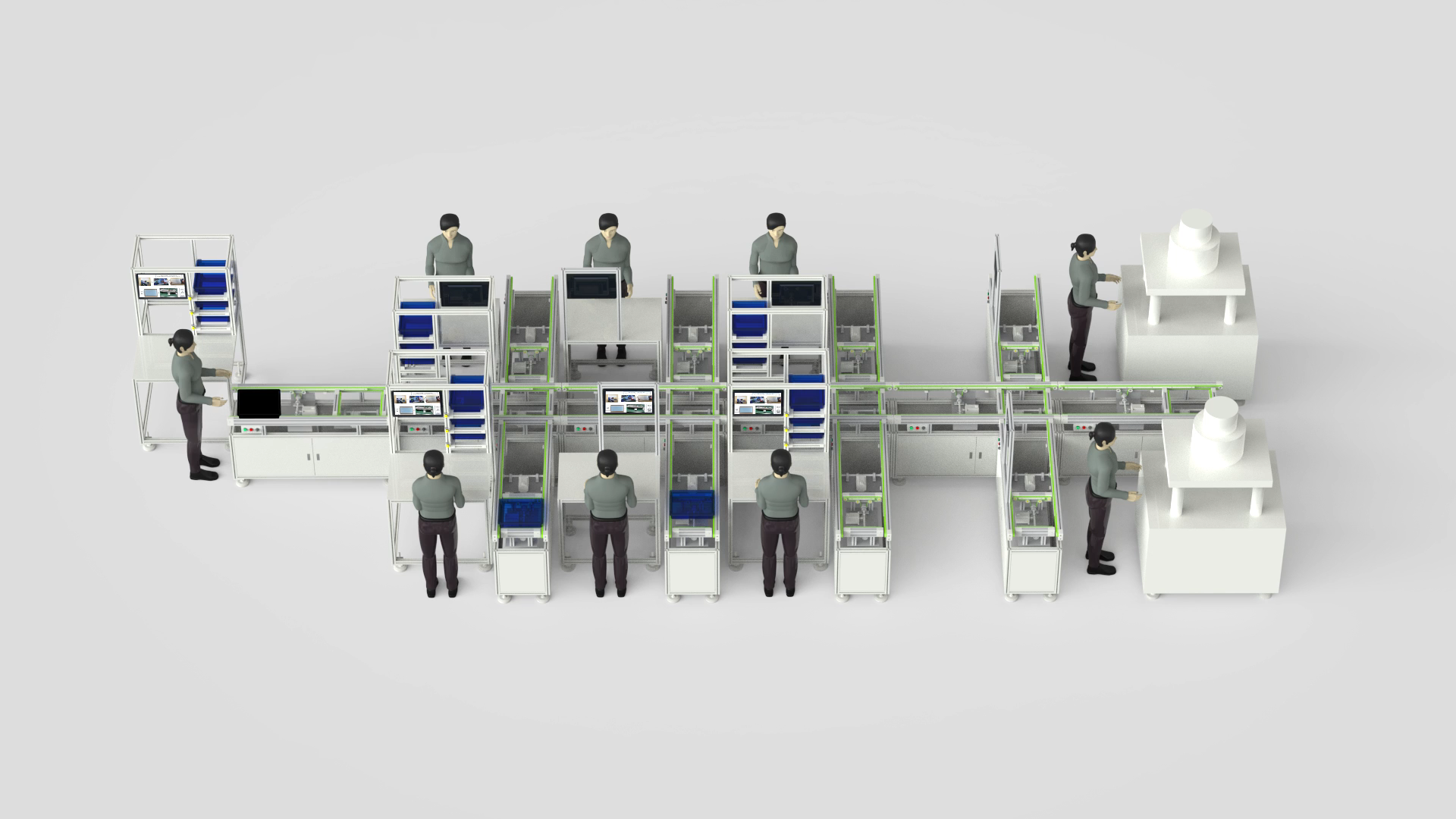

面对客户对产品品质的极致追求,传统“事后质检”模式已难以为继。珠海盈致科技凭借其MES质量管理系统,融合SMT防错料系统等创新模块,为电子制造企业打造了一套“预防为主、过程可控”的智能质控体系,让质量管理从“救火式”转向“防火式”变革。

一、MES质量管理系统的核心价值:从被动到主动的质控跃迁

珠海盈致的MES质量管理系统并非简单的数据记录工具,而是将质量管控深度嵌入生产全流程的“智能中枢”。系统通过三个维度重构质量管理模式:

1.质量防线前移:在SMT贴片等关键环节,SMT防错料系统通过物料编码、飞达条码、设备站位的“三码绑定”,在备料阶段即拦截错误

。操作员扫描物料时,系统自动比对BOM清单,替代传统人工核验,从源头杜绝错料风险。

2.过程实时纠偏:系统集成IoT传感器与机器视觉技术,实时采集焊接温度、贴装精度等200+项参数。当检测到锡膏厚度超标或元件偏移时,自动触发设备参数调整,实现“生产即质检”的闭环控制。

3.数据驱动的持续改善:质量问题可追溯至具体机台、班次甚至操作员,结合AI算法分析工艺缺陷规律,为工艺优化提供方向性建议。某汽车电子企业引入后,产品不良率下降40%,客户投诉周期缩短60%。

二、SMT防错料系统:精密制造的“安全锁”

作为MES质量管理系统的核心模块,SMT防错料系统通过三重防线重塑电子制造的可靠性:

1.硬防错机制:采用RFID芯片与智能传感技术,物料与飞达、贴片机形成“电子身份证”关联。若操作员试图装入非指定物料,系统立即锁止设备并声光报警,彻底消除人为失误空间。

2.智能化物料预警:系统预测物料消耗曲线,提前8小时推送补料提醒至仓储部门。在汽车电子龙头企业的实践中,产线待料时间减少75%,设备综合效率(OEE)提升至92%。

3.全链路追溯体系:每片PCBA的物料批次、工艺参数、质检记录均生成唯一追溯码。当出现客诉时,15分钟内即可定位问题工序,精准召回缺陷批次,避免大规模质量事故。

三、质量管理的生态化进阶:从工具到方法论

珠海盈致的系统创新,正在推动电子制造业形成新的质量文化:

1.人机协同的防呆设计:在SMT车间,操作员佩戴AR眼镜作业,虚拟界面实时显示物料规格、操作指引。新手员工经过2小时培训即可上岗,人员失误率降低90%。

2.跨系统协同质控:MES与ERP、WMS系统深度对接,实现从原材料入库到成品出库的全程质量联动。例如,当某批次IC芯片的仓储温湿度超标时,系统自动限制其投入生产,并触发供应商质量评审流程。

3.质量知识沉淀:系统将历史缺陷数据转化为“质量知识库”,自动推送相似案例的解决预案。某连接器企业借此将异常处理效率提升50%,工程师培养周期缩短40%。

四、行业实践:从电子制造到新能源的跨界赋能

在珠海某高端PCB企业的智能化改造中,盈致MES系统展现出多维价值:

1.防错料场景:通过SMT防错料系统的强制校验规则,实现每月2000+种物料的零错配记录,每年避免潜在损失超800万元。

2.工艺优化突破:系统分析10万组焊接参数后,发现回流焊峰值温度降低3℃可提升焊点良率1.2%。该优化方案被固化为标准工艺,年节约成本超200万元。

3.绿色质量理念:质量数据与能耗数据关联分析,识别出过度检验环节。通过减少30%的非必要检测点,企业实现年度碳减排120吨,获评省级绿色工厂。

五、未来图景:AI重构质量管理边界

面对工业4.0的深化,珠海盈致正将生成式AI融入MES系统:

1.智能诊断助手:基于大语言模型(LLM)的质量分析引擎,可自动生成缺陷根因报告,并提出工艺调整建议。在试点的智能穿戴设备产线,质量问题分析效率提升70%。

2.自适应防错网络:SMT防错料系统未来可通过机器学习,动态调整不同产品的校验规则。例如,针对汽车电子与消费电子的差异化标准,自动切换防错策略,提升系统灵活性。

3.元宇宙质量预演:利用数字孪生技术,在新品试产前虚拟验证工艺路线,预测潜在质量风险。某企业借此将新品导入周期从45天压缩至28天。

珠海盈致的MES质量管理系统,正在重新定义电子制造的质量竞争力。它不仅是防错工具,更是融合物联网、AI与行业Know-How的质控生态。当SMT防错料系统的硬核科技遇上质量管理的柔性智慧,企业收获的不仅是合格率的提升,更是对“零缺陷”目标的无限逼近。在这条质量进化的道路上,珠海盈致已然成为智能时代品质革命的引领者。

一、MES质量管理系统的核心价值:从被动到主动的质控跃迁

珠海盈致的MES质量管理系统并非简单的数据记录工具,而是将质量管控深度嵌入生产全流程的“智能中枢”。系统通过三个维度重构质量管理模式:

1.质量防线前移:在SMT贴片等关键环节,SMT防错料系统通过物料编码、飞达条码、设备站位的“三码绑定”,在备料阶段即拦截错误

。操作员扫描物料时,系统自动比对BOM清单,替代传统人工核验,从源头杜绝错料风险。

2.过程实时纠偏:系统集成IoT传感器与机器视觉技术,实时采集焊接温度、贴装精度等200+项参数。当检测到锡膏厚度超标或元件偏移时,自动触发设备参数调整,实现“生产即质检”的闭环控制。

3.数据驱动的持续改善:质量问题可追溯至具体机台、班次甚至操作员,结合AI算法分析工艺缺陷规律,为工艺优化提供方向性建议。某汽车电子企业引入后,产品不良率下降40%,客户投诉周期缩短60%。

二、SMT防错料系统:精密制造的“安全锁”

作为MES质量管理系统的核心模块,SMT防错料系统通过三重防线重塑电子制造的可靠性:

1.硬防错机制:采用RFID芯片与智能传感技术,物料与飞达、贴片机形成“电子身份证”关联。若操作员试图装入非指定物料,系统立即锁止设备并声光报警,彻底消除人为失误空间。

2.智能化物料预警:系统预测物料消耗曲线,提前8小时推送补料提醒至仓储部门。在汽车电子龙头企业的实践中,产线待料时间减少75%,设备综合效率(OEE)提升至92%。

3.全链路追溯体系:每片PCBA的物料批次、工艺参数、质检记录均生成唯一追溯码。当出现客诉时,15分钟内即可定位问题工序,精准召回缺陷批次,避免大规模质量事故。

三、质量管理的生态化进阶:从工具到方法论

珠海盈致的系统创新,正在推动电子制造业形成新的质量文化:

1.人机协同的防呆设计:在SMT车间,操作员佩戴AR眼镜作业,虚拟界面实时显示物料规格、操作指引。新手员工经过2小时培训即可上岗,人员失误率降低90%。

2.跨系统协同质控:MES与ERP、WMS系统深度对接,实现从原材料入库到成品出库的全程质量联动。例如,当某批次IC芯片的仓储温湿度超标时,系统自动限制其投入生产,并触发供应商质量评审流程。

3.质量知识沉淀:系统将历史缺陷数据转化为“质量知识库”,自动推送相似案例的解决预案。某连接器企业借此将异常处理效率提升50%,工程师培养周期缩短40%。

四、行业实践:从电子制造到新能源的跨界赋能

在珠海某高端PCB企业的智能化改造中,盈致MES系统展现出多维价值:

1.防错料场景:通过SMT防错料系统的强制校验规则,实现每月2000+种物料的零错配记录,每年避免潜在损失超800万元。

2.工艺优化突破:系统分析10万组焊接参数后,发现回流焊峰值温度降低3℃可提升焊点良率1.2%。该优化方案被固化为标准工艺,年节约成本超200万元。

3.绿色质量理念:质量数据与能耗数据关联分析,识别出过度检验环节。通过减少30%的非必要检测点,企业实现年度碳减排120吨,获评省级绿色工厂。

五、未来图景:AI重构质量管理边界

面对工业4.0的深化,珠海盈致正将生成式AI融入MES系统:

1.智能诊断助手:基于大语言模型(LLM)的质量分析引擎,可自动生成缺陷根因报告,并提出工艺调整建议。在试点的智能穿戴设备产线,质量问题分析效率提升70%。

2.自适应防错网络:SMT防错料系统未来可通过机器学习,动态调整不同产品的校验规则。例如,针对汽车电子与消费电子的差异化标准,自动切换防错策略,提升系统灵活性。

3.元宇宙质量预演:利用数字孪生技术,在新品试产前虚拟验证工艺路线,预测潜在质量风险。某企业借此将新品导入周期从45天压缩至28天。

珠海盈致的MES质量管理系统,正在重新定义电子制造的质量竞争力。它不仅是防错工具,更是融合物联网、AI与行业Know-How的质控生态。当SMT防错料系统的硬核科技遇上质量管理的柔性智慧,企业收获的不仅是合格率的提升,更是对“零缺陷”目标的无限逼近。在这条质量进化的道路上,珠海盈致已然成为智能时代品质革命的引领者。