珠海盈致 | 以SMT防错料系统重塑电子制造精度与效率

2025-04-28

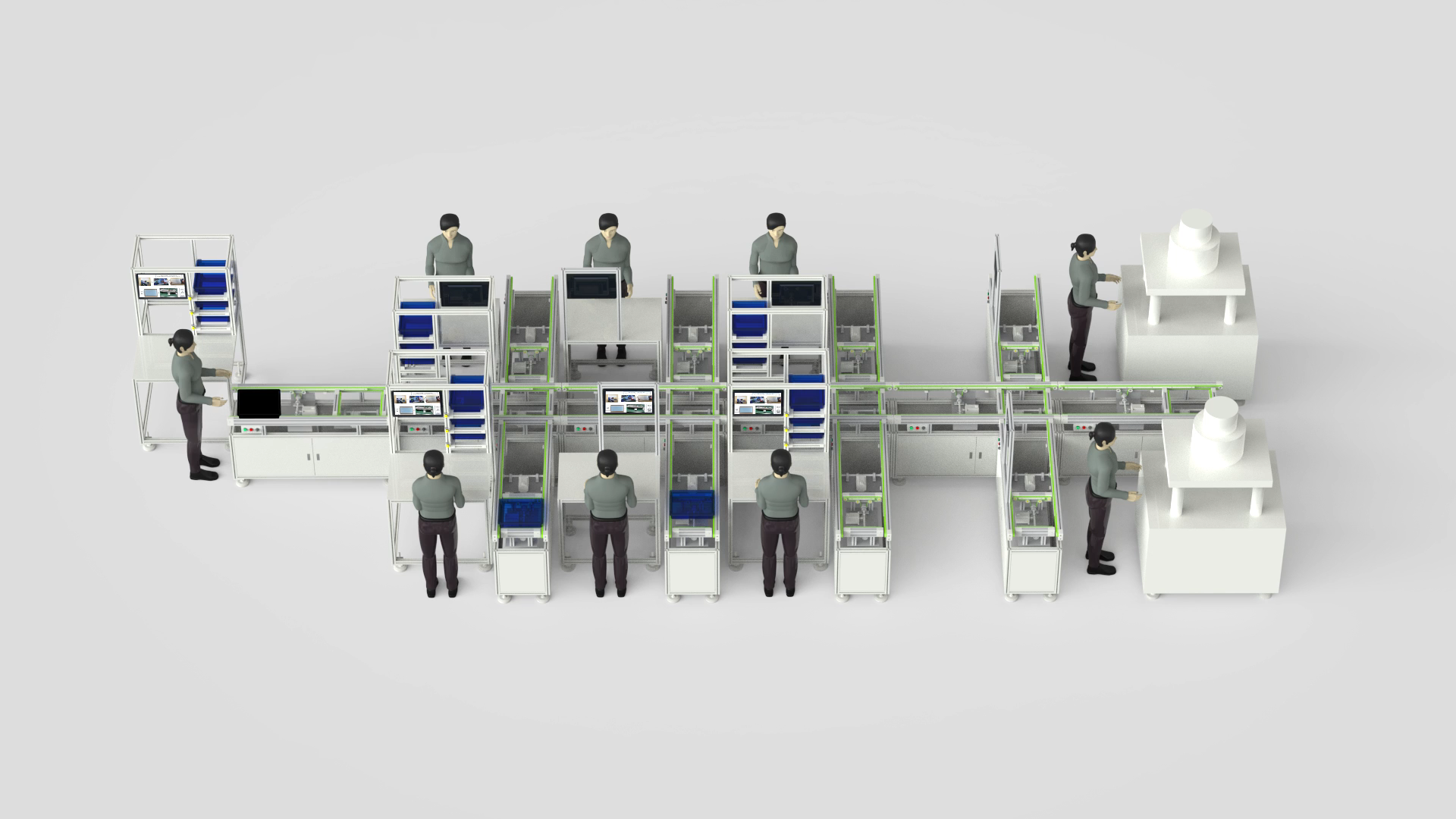

在电子制造业的精密流水线上,一颗微小元器件的错位或错误使用,都可能引发整批产品的返工甚至报废。作为SMT(表面贴装技术)领域的核心痛点,物料管理难题长期困扰着生产企业。珠海盈致科技有限公司深耕工业智能化领域多年,凭借自主研发的SMT防错料系统,为电子制造企业提供了一套从源头杜绝错料、实现全流程追溯的智能化解决方案,成为行业转型升级的重要推手。

一、SMT防错料系统:电子制造的“安全锁”

SMT防错料系统的核心价值在于通过技术手段替代人工判断,将“人可能犯的错”转化为“系统必然拦截的错”。传统SMT产线依赖人工核对物料与站位表,但操作员疲劳、流程繁琐等问题极易导致错料事故。珠海盈致的系统通过条码扫描技术与RFID(射频识别)技术,将物料、飞达(Feeder)、贴片机站位等信息数字化绑定,实现“三码联动”——物料编码、设备编码、工艺编码实时匹配。

例如,在备料环节,操作员扫描物料标签与飞达条码后,系统自动校验BOM(物料清单)数据,若发现型号不符或替代料未授权,立即触发声光报警并锁止设备。这种“硬防错”机制,将原本需要多次人工复核的流程压缩为一次智能化操作,显著降低人为失误风险。

二、珠海盈致的技术突破:从防错到智控

珠海盈致的SMT防错料系统不仅满足基础防错需求,更通过三大创新实现生产效能的跃升:

1.全流程无纸化管控

系统集成电子工单管理功能,替代传统纸质站位表。操作员通过PDA(便携式数据终端)接收任务指引,扫描即完成上料、换料操作,同时自动生成电子记录,支持正反向追溯。这一设计将平均换线时间从2-4小时缩短至30分钟内,大幅提升设备利用率。

2.智能化预警与自适应

基于实时数据采集,系统可预测物料消耗趋势,提前触发补料提醒。例如,当某站位物料余量低于设定阈值时,系统自动推送预警至仓储部门,避免因缺料导致的停机等待。此外,针对双面板、阴阳板等复杂工艺,系统支持动态调整校验规则,适应多样化生产场景。

3.深度集成与生态协同

珠海盈致的系统打破信息孤岛,实现与MES(制造执行系统)、ERP(企业资源计划)的无缝对接。生产数据实时同步至管理层看板,帮助企业优化库存策略、缩短决策链路。某珠海本地电路板生产企业引入该系统后,错料率下降60%,同时物料周转效率提升25%。

三、落地实践:从“救火”到“防火”的转型

在珠海某汽车电子部件制造商的案例中,传统生产模式曾因IC方向错误导致批量产品召回。引入珠海盈致SMT防错料系统后,其核心变化体现在:

工序防呆:系统强制要求完成首件上料校验后才解锁设备,杜绝“边生产边核对”的侥幸操作;

权限分级:关键换料操作需班组长授权扫码,避免操作员越权处理高风险物料;

过程追溯:每片PCBA的物料批次、操作人员、设备参数均记录在案,质量问题可精准定位至具体站位与时间节点。

这一转型不仅降低了质量风险,更重塑了企业的生产文化——从依赖人工经验的“人防”升级为数据驱动的“技防”。

四、未来展望:防错系统的“边界突破”

随着工业4.0的深化,珠海盈致正将AI算法引入SMT防错料系统。通过机器学习分析历史错料数据,系统可自动识别高风险工序并提出工艺优化建议。例如,针对抛料率异常的站位,智能推荐吸嘴型号或贴装参数调整方案,实现从“被动拦截错误”到“主动预防风险”的跨越。

此外,结合AR(增强现实)技术,操作员佩戴智能眼镜即可实时获取物料信息与操作指引,进一步降低培训成本与操作难度。这种“人机协同”模式,正在重新定义电子制造的精度与效率边界。