MES红绿灯管理系统重塑现场管控新范式 | 珠海盈致

2025-04-16

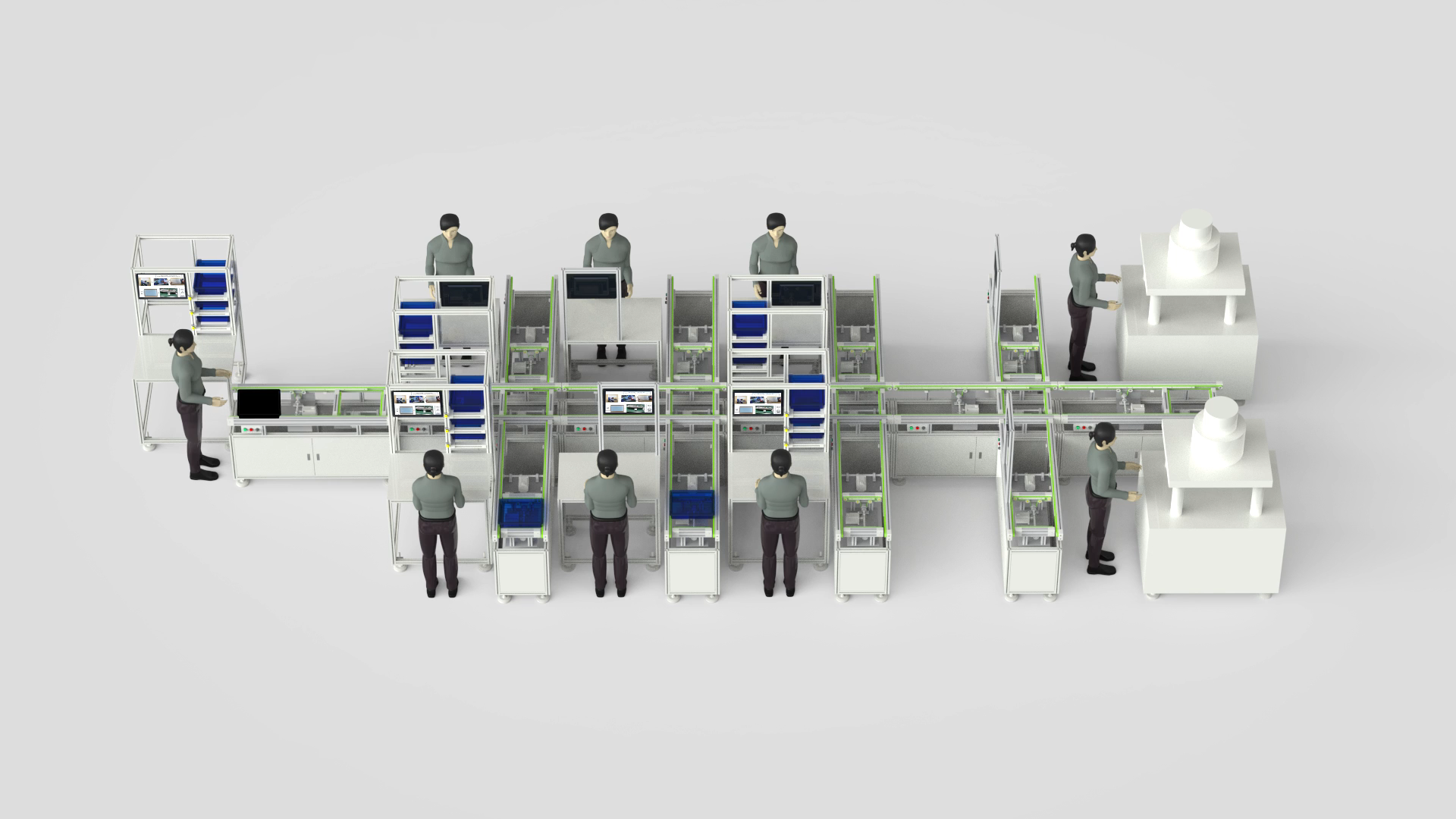

MES红绿灯管理系统,通过三色信号灯与制造执行系统的深度融合,构建起覆盖设备、工艺、质量的全链路智能化管控体系,助力企业实现生产透明化、决策数据化和管理精益化。

一、系统架构与技术突破

珠海盈致的MES红绿灯管理系统采用“端-边-云”协同架构,将传统三色灯升级为智能交互终端。系统以边缘计算网关为核心,集成工业传感器、视觉识别模块和5G通信单元,实时采集设备运行参数(如振动频率、温度波动)、工艺指标(如注塑压力、焊接电流)及环境数据(如温湿度、静电值),并通过机器学习模型进行异常诊断。

技术亮点包括:

多模态感知融合:在关键工位部署毫米波雷达(检测精度>99%)与热成像摄像头,实现设备状态、人员操作、物料流动的三维感知;

自适应控制算法:基于深度强化学习动态优化信号触发逻辑,例如当注塑机模温偏差>2%时,系统0.3秒内触发黄灯预警并推送参数修正方案;

数字孪生映射:通过3D建模构建虚实同步的“灯态看板”,管理人员可远程查看设备OEE(综合效率)、MTBF(平均故障间隔)等18项核心指标。

二、核心功能场景解析

1. 设备全生命周期监控

系统通过红黄绿三色灯直观反映设备健康状态:绿灯表示正常运行(OEE≥85%),黄灯提示维护窗口(剩余寿命<15%),红灯报警故障停机。在珠海某精密模具企业应用中,系统提前14天预测关键设备故障,年度非计划停机时间减少45%,维修成本降低32%。

2. 工艺质量实时干预

当检测到质量参数偏离标准值时(如焊接温度超出±5℃),工位黄灯闪烁并自动锁定工序。系统同步启动根因分析,30秒内定位问题源(如送料机构卡滞或程序设定错误)。某汽车零部件厂商导入该系统后,产品不良率从1.2%降至0.3%,质量追溯效率提升70%。

3. 生产节拍动态优化

通过分析信号灯状态变化频率,系统可自动识别产线瓶颈。例如某电子装配线通过绿波带协调(相邻工位绿灯同步率>90%),产能提升26%,WIP(在制品库存)周转速度加快40%。

三、行业解决方案创新

珠海盈致针对不同行业特性开发专属模块:

家电制造:注塑机群控模块实现模具温度联锁,换模期间黄灯提示周边设备进入待机状态,能耗降低18%;

汽车电子:ESD防静电模块实时监测工位电势差,超标时红灯锁定设备并启动离子风机,ESD事故率下降95%;

医药包装:符合GMP规范的电子批记录功能,绿灯代表合规生产,红灯阻断违规操作并生成审计追踪日志。

四、实施成效与客户价值

该系统已成功应用于200余家制造企业,典型效益包括:

设备利用率平均提升35%(从72%至97%)

异常响应时间缩短至8秒(传统人工巡检需15分钟)

生产报表自动化率从40%提升至92%

五、技术演进方向

珠海盈致正推动三大创新:

AI自主决策:开发因果推理引擎,使系统能基于历史数据自主调整信号阈值(如动态优化黄灯预警区间);

区块链存证:利用分布式账本技术固化红灯事件数据,满足IATF16949等认证的审计要求;

碳效管理:关联设备能耗与绿灯运行时长,生成碳足迹热力图指导工艺优化,助力企业ESG目标达成。

珠海盈致科技的MES红绿灯管理系统,通过将简单的状态指示灯转化为数据驱动的智能决策节点,重新定义了生产现场的管理范式。该系统不仅实现了“设备会说话、工艺可自愈、管理无盲区”的愿景,更通过持续的技术迭代推动制造业向更高效、更可靠、更可持续的方向进化。在智能制造的新赛道上,这套系统正成为企业构建数字竞争力的核心基础设施。

一、系统架构与技术突破

珠海盈致的MES红绿灯管理系统采用“端-边-云”协同架构,将传统三色灯升级为智能交互终端。系统以边缘计算网关为核心,集成工业传感器、视觉识别模块和5G通信单元,实时采集设备运行参数(如振动频率、温度波动)、工艺指标(如注塑压力、焊接电流)及环境数据(如温湿度、静电值),并通过机器学习模型进行异常诊断。

技术亮点包括:

多模态感知融合:在关键工位部署毫米波雷达(检测精度>99%)与热成像摄像头,实现设备状态、人员操作、物料流动的三维感知;

自适应控制算法:基于深度强化学习动态优化信号触发逻辑,例如当注塑机模温偏差>2%时,系统0.3秒内触发黄灯预警并推送参数修正方案;

数字孪生映射:通过3D建模构建虚实同步的“灯态看板”,管理人员可远程查看设备OEE(综合效率)、MTBF(平均故障间隔)等18项核心指标。

二、核心功能场景解析

1. 设备全生命周期监控

系统通过红黄绿三色灯直观反映设备健康状态:绿灯表示正常运行(OEE≥85%),黄灯提示维护窗口(剩余寿命<15%),红灯报警故障停机。在珠海某精密模具企业应用中,系统提前14天预测关键设备故障,年度非计划停机时间减少45%,维修成本降低32%。

2. 工艺质量实时干预

当检测到质量参数偏离标准值时(如焊接温度超出±5℃),工位黄灯闪烁并自动锁定工序。系统同步启动根因分析,30秒内定位问题源(如送料机构卡滞或程序设定错误)。某汽车零部件厂商导入该系统后,产品不良率从1.2%降至0.3%,质量追溯效率提升70%。

3. 生产节拍动态优化

通过分析信号灯状态变化频率,系统可自动识别产线瓶颈。例如某电子装配线通过绿波带协调(相邻工位绿灯同步率>90%),产能提升26%,WIP(在制品库存)周转速度加快40%。

三、行业解决方案创新

珠海盈致针对不同行业特性开发专属模块:

家电制造:注塑机群控模块实现模具温度联锁,换模期间黄灯提示周边设备进入待机状态,能耗降低18%;

汽车电子:ESD防静电模块实时监测工位电势差,超标时红灯锁定设备并启动离子风机,ESD事故率下降95%;

医药包装:符合GMP规范的电子批记录功能,绿灯代表合规生产,红灯阻断违规操作并生成审计追踪日志。

四、实施成效与客户价值

该系统已成功应用于200余家制造企业,典型效益包括:

设备利用率平均提升35%(从72%至97%)

异常响应时间缩短至8秒(传统人工巡检需15分钟)

生产报表自动化率从40%提升至92%

五、技术演进方向

珠海盈致正推动三大创新:

AI自主决策:开发因果推理引擎,使系统能基于历史数据自主调整信号阈值(如动态优化黄灯预警区间);

区块链存证:利用分布式账本技术固化红灯事件数据,满足IATF16949等认证的审计要求;

碳效管理:关联设备能耗与绿灯运行时长,生成碳足迹热力图指导工艺优化,助力企业ESG目标达成。

珠海盈致科技的MES红绿灯管理系统,通过将简单的状态指示灯转化为数据驱动的智能决策节点,重新定义了生产现场的管理范式。该系统不仅实现了“设备会说话、工艺可自愈、管理无盲区”的愿景,更通过持续的技术迭代推动制造业向更高效、更可靠、更可持续的方向进化。在智能制造的新赛道上,这套系统正成为企业构建数字竞争力的核心基础设施。