离散制造MES系统OEE效率计算 珠海盈致

2025-03-21

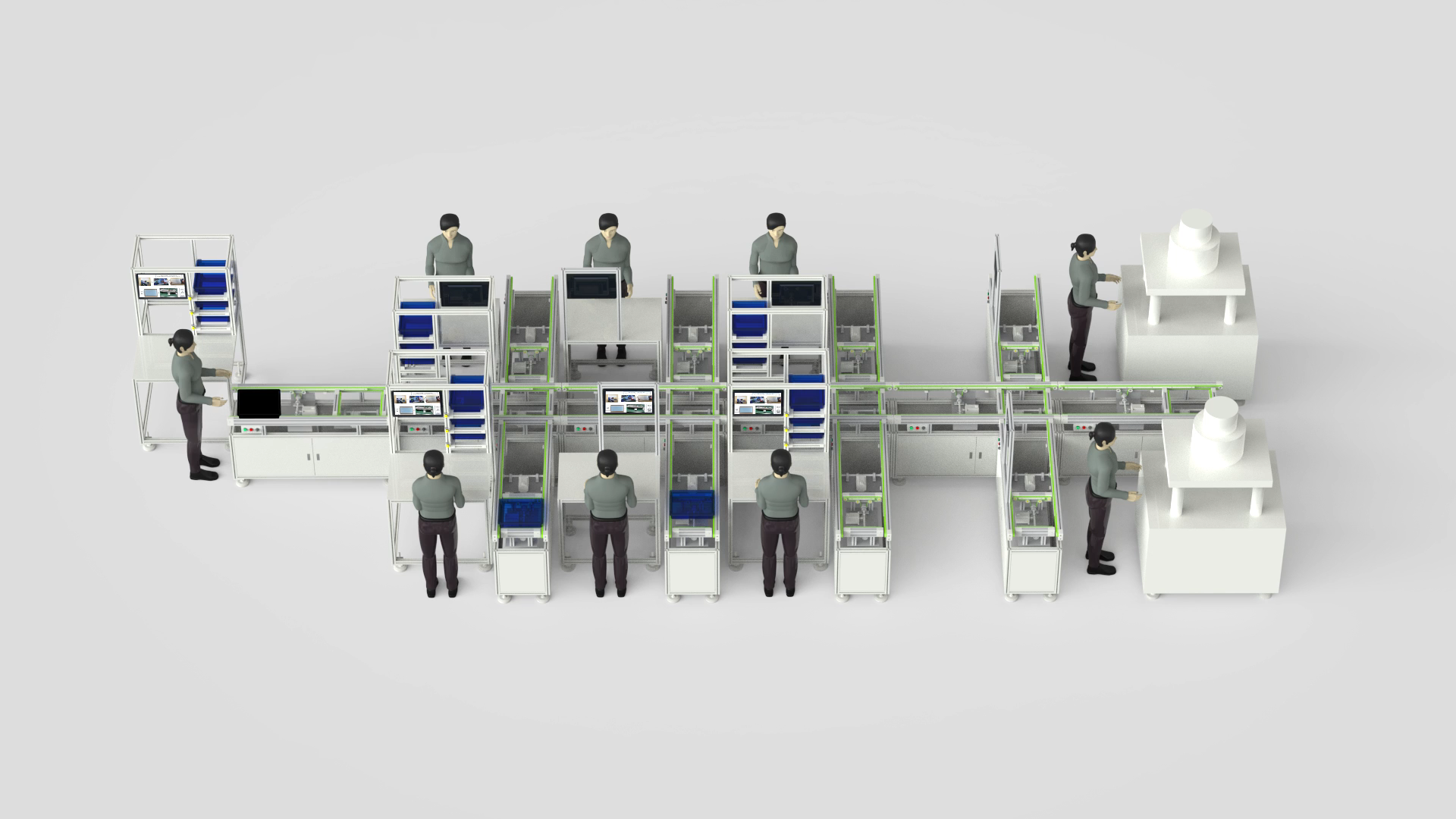

在离散制造领域,设备效率直接影响订单交付与成本控制。OEE(设备综合效率)作为衡量设备效能的黄金标准,正通过离散制造MES系统释放数据价值。珠海盈致作为行业先行者,其OEE提升实践为传统制造企业提供了转型样板。

一、OEE:离散制造的"效率体检表"

OEE由三个关键指标构成:

可用性 = 实际运行时间/计划生产时间(排除换模、故障等)

性能 = 实际产出速率/理论最大速率

质量 = 良品数/总产出数

在离散制造场景中,OEE的价值尤为突出:

精准定位损耗:快速识别设备空转、低速运行等隐性浪费

工艺优化依据:通过不同产品线的OEE对比优化生产排程

传统OEE计算依赖人工记录,存在三大痛点:

数据采集滞后

计算误差率高

分析维度单一

离散制造MES系统通过三大核心功能赋能OEE计算:

实时数据采集:通过RFID、传感器等物联网技术自动获取设备状态

多维度建模:支持按订单、产线、班次等多维度计算OEE

OEE计算周期从日级缩短至分钟级

数据准确率提升至99.6%

效率损失根源追溯时间减少80%

三、珠海盈致的OEE提升实战

作为精密钣金制造领军企业,珠海盈致面临多品种、小批量的生产挑战。其MES系统构建了"三层OEE防护网":

1.设备层:实时监控冲床、激光切割机等设备的运行状态

2.产线层:建立柔性产线的OEE基准线,动态调整生产节拍

3.工厂层:通过OEE看板实现跨部门协同改进

典型改善案例:在某汽车钣金件生产中,通过MES系统发现折弯工序OEE仅58%。经分析发现:

换模时间占比22%(通过预准备缩短至15%)

设备空转率18%(优化排程降至8%)

废品率3.5%(调整参数后降至1.2%)

最终该工序OEE提升至73%,单班产能增加40套。

四、OEE提升的四重进阶路径

基于MES系统的OEE优化可从四个维度展开:

数据治理:建立设备数字孪生,提升数据颗粒度

智能预警:设置OEE动态阈值,异常自动报警

AI辅助:运用机器学习预测设备故障,提前干预

绩效联动:将OEE指标纳入班组考核体系

珠海盈致正在探索将OEE数据与能源监控、供应链计划系统集成,构建效率-成本-交付的多目标优化模型。

在离散制造领域,离散制造MES系统正在重塑OEE的价值边界。珠海盈致的实践表明,通过数字化工具将设备效率转化为可量化的管理指标,不仅实现了生产透明化,更驱动了持续改进的文化变革。当每台设备都能"开口说话",制造企业将真正步入数据驱动的智慧生产时代。

一、OEE:离散制造的"效率体检表"

OEE由三个关键指标构成:

可用性 = 实际运行时间/计划生产时间(排除换模、故障等)

性能 = 实际产出速率/理论最大速率

质量 = 良品数/总产出数

在离散制造场景中,OEE的价值尤为突出:

精准定位损耗:快速识别设备空转、低速运行等隐性浪费

工艺优化依据:通过不同产品线的OEE对比优化生产排程

投资决策支持:为设备升级或采购提供数据化论证

传统OEE计算依赖人工记录,存在三大痛点:

数据采集滞后

计算误差率高

分析维度单一

离散制造MES系统通过三大核心功能赋能OEE计算:

实时数据采集:通过RFID、传感器等物联网技术自动获取设备状态

多维度建模:支持按订单、产线、班次等多维度计算OEE

可视化分析:生成柏拉图、折线图等分析图表,直观呈现效率损失

OEE计算周期从日级缩短至分钟级

数据准确率提升至99.6%

效率损失根源追溯时间减少80%

三、珠海盈致的OEE提升实战

作为精密钣金制造领军企业,珠海盈致面临多品种、小批量的生产挑战。其MES系统构建了"三层OEE防护网":

1.设备层:实时监控冲床、激光切割机等设备的运行状态

2.产线层:建立柔性产线的OEE基准线,动态调整生产节拍

3.工厂层:通过OEE看板实现跨部门协同改进

典型改善案例:在某汽车钣金件生产中,通过MES系统发现折弯工序OEE仅58%。经分析发现:

换模时间占比22%(通过预准备缩短至15%)

设备空转率18%(优化排程降至8%)

废品率3.5%(调整参数后降至1.2%)

最终该工序OEE提升至73%,单班产能增加40套。

四、OEE提升的四重进阶路径

基于MES系统的OEE优化可从四个维度展开:

数据治理:建立设备数字孪生,提升数据颗粒度

智能预警:设置OEE动态阈值,异常自动报警

AI辅助:运用机器学习预测设备故障,提前干预

绩效联动:将OEE指标纳入班组考核体系

珠海盈致正在探索将OEE数据与能源监控、供应链计划系统集成,构建效率-成本-交付的多目标优化模型。

在离散制造领域,离散制造MES系统正在重塑OEE的价值边界。珠海盈致的实践表明,通过数字化工具将设备效率转化为可量化的管理指标,不仅实现了生产透明化,更驱动了持续改进的文化变革。当每台设备都能"开口说话",制造企业将真正步入数据驱动的智慧生产时代。