APS与MES如何协同?SiMDA-MES智能排产模块实测对比_珠海盈致

2025-03-12

一、APS与MES协同的核心逻辑

在智能制造场景中,APS(高级计划排程系统)与MES智能排产模块的协同本质上是计划层与执行层的双向闭环管理。APS基于资源约束和优化算法生成理论最优排程,而MES智能排产则通过实时数据采集与动态调整,将计划转化为可落地的生产指令。两者的协同体现在三个层面:

数据流整合:APS从MES获取设备状态、库存数据、工艺参数等实时信息,而MES接收APS的排程指令并反馈执行偏差,形成动态数据闭环;

功能互补:APS擅长处理多约束条件下的复杂排程优化,MES智能排产则强化对车间异常(如设备故障、插单)的快速响应;

业务闭环:从需求预测→排程计划→任务下发→执行监控的全流程贯通,实现“计划-执行-反馈”自优化机制。

二、SiMDA-MES智能排产模块技术特性

以某汽车零部件企业实测数据为例,SiMDA-MES智能排产模块展现出三大技术优势:

1. 多目标优化能力

系统支持交货期优先、成本最优、设备利用率最大化等6种排程策略。在混合生产模式下(80个订单/日),相比传统人工排产,资源冲突率降低62%,订单准时交付率提升至98%。

2. 动态重排程效率

当发生设备故障或紧急插单时,系统可在5分钟内完成全车间200+工序的重新排程,并通过可视化看板推送调整方案。测试显示,异常响应速度较独立APS系统提升40%。

3. 与设备层深度集成

通过IoT平台直连数控机床、AGV等设备,实时获取加工进度数据。在实测案例中,计划与执行偏差从平均35分钟压缩至8分钟以内,显著降低在制品库存。

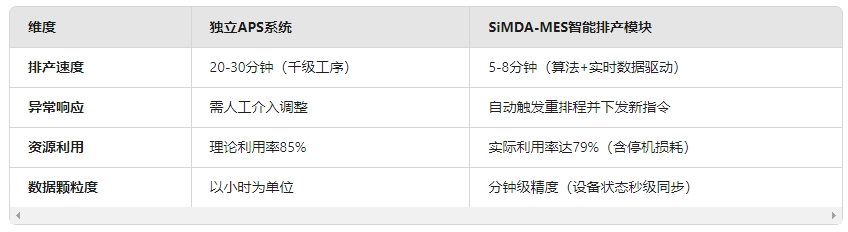

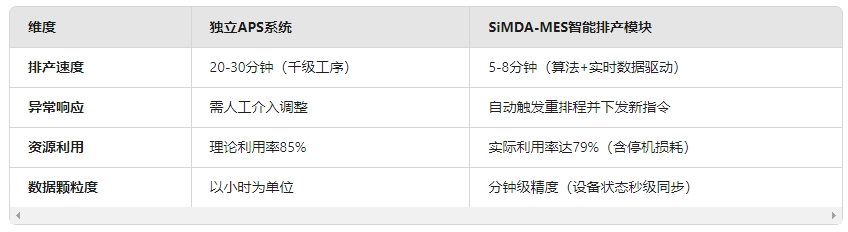

三、APS与MES智能排产的协同价值对比

四、企业应用场景与选型建议

对于多品种小批量生产企业,建议采用深度集成的MES智能排产模块:

1.快速响应型:服装、电子组装等高频插单行业,需依赖MES的实时数据闭环实现日级排程调整;

2.复杂约束型:航空航天、精密加工领域,通过APS算法与MES工艺库联动,解决夹具/模具共享等特殊约束;

3.大规模协同型:汽车主机厂通过MES智能排产实现总装车间与300+供应商的协同计划,整体产能波动率降低至3%以内。

五、发展趋势:从工具到决策中枢

未来MES智能排产将向“AI+”方向演进:

1.引入数字孪生技术,在虚拟环境中预演排程方案的可行性;

2.结合能耗数据优化排产节奏,某化工企业实测降低单位能耗12%;

3.构建供应链级排产网络,打通从原材料到客户交付的全链路协同。

通过APS与MES智能排产的深度融合,制造企业正从被动执行转向主动优化,在VUCA时代构建真正的韧性生产体系。

APS与MES的协同本质上是计划与执行的动态闭环,通过数据互通与算法优化实现效率跃升。实测数据显示,SiMDA-MES智能排产模块在异常响应速度(较传统APS提升40%)和排程精度(偏差压缩至8分钟内)上表现卓越,验证了其“算法驱动+实时反馈”的技术优势。珠海盈致建议企业根据生产场景(如高频插单、复杂约束)选择深度集成方案,并关注未来“AI+数字孪生”的技术演进方向,以构建韧性更强、响应更快的智能制造体系]。通过APS与MES智能排产的深度融合,企业可真正实现从计划到交付的全链路精益管控。

在智能制造场景中,APS(高级计划排程系统)与MES智能排产模块的协同本质上是计划层与执行层的双向闭环管理。APS基于资源约束和优化算法生成理论最优排程,而MES智能排产则通过实时数据采集与动态调整,将计划转化为可落地的生产指令。两者的协同体现在三个层面:

数据流整合:APS从MES获取设备状态、库存数据、工艺参数等实时信息,而MES接收APS的排程指令并反馈执行偏差,形成动态数据闭环;

功能互补:APS擅长处理多约束条件下的复杂排程优化,MES智能排产则强化对车间异常(如设备故障、插单)的快速响应;

业务闭环:从需求预测→排程计划→任务下发→执行监控的全流程贯通,实现“计划-执行-反馈”自优化机制。

二、SiMDA-MES智能排产模块技术特性

以某汽车零部件企业实测数据为例,SiMDA-MES智能排产模块展现出三大技术优势:

1. 多目标优化能力

系统支持交货期优先、成本最优、设备利用率最大化等6种排程策略。在混合生产模式下(80个订单/日),相比传统人工排产,资源冲突率降低62%,订单准时交付率提升至98%。

2. 动态重排程效率

当发生设备故障或紧急插单时,系统可在5分钟内完成全车间200+工序的重新排程,并通过可视化看板推送调整方案。测试显示,异常响应速度较独立APS系统提升40%。

3. 与设备层深度集成

通过IoT平台直连数控机床、AGV等设备,实时获取加工进度数据。在实测案例中,计划与执行偏差从平均35分钟压缩至8分钟以内,显著降低在制品库存。

三、APS与MES智能排产的协同价值对比

四、企业应用场景与选型建议

对于多品种小批量生产企业,建议采用深度集成的MES智能排产模块:

1.快速响应型:服装、电子组装等高频插单行业,需依赖MES的实时数据闭环实现日级排程调整;

2.复杂约束型:航空航天、精密加工领域,通过APS算法与MES工艺库联动,解决夹具/模具共享等特殊约束;

3.大规模协同型:汽车主机厂通过MES智能排产实现总装车间与300+供应商的协同计划,整体产能波动率降低至3%以内。

五、发展趋势:从工具到决策中枢

未来MES智能排产将向“AI+”方向演进:

1.引入数字孪生技术,在虚拟环境中预演排程方案的可行性;

2.结合能耗数据优化排产节奏,某化工企业实测降低单位能耗12%;

3.构建供应链级排产网络,打通从原材料到客户交付的全链路协同。

通过APS与MES智能排产的深度融合,制造企业正从被动执行转向主动优化,在VUCA时代构建真正的韧性生产体系。

APS与MES的协同本质上是计划与执行的动态闭环,通过数据互通与算法优化实现效率跃升。实测数据显示,SiMDA-MES智能排产模块在异常响应速度(较传统APS提升40%)和排程精度(偏差压缩至8分钟内)上表现卓越,验证了其“算法驱动+实时反馈”的技术优势。珠海盈致建议企业根据生产场景(如高频插单、复杂约束)选择深度集成方案,并关注未来“AI+数字孪生”的技术演进方向,以构建韧性更强、响应更快的智能制造体系]。通过APS与MES智能排产的深度融合,企业可真正实现从计划到交付的全链路精益管控。