SiMDA-MES大数据看板设计逻辑:从数据采集到决策支持

2025-02-28

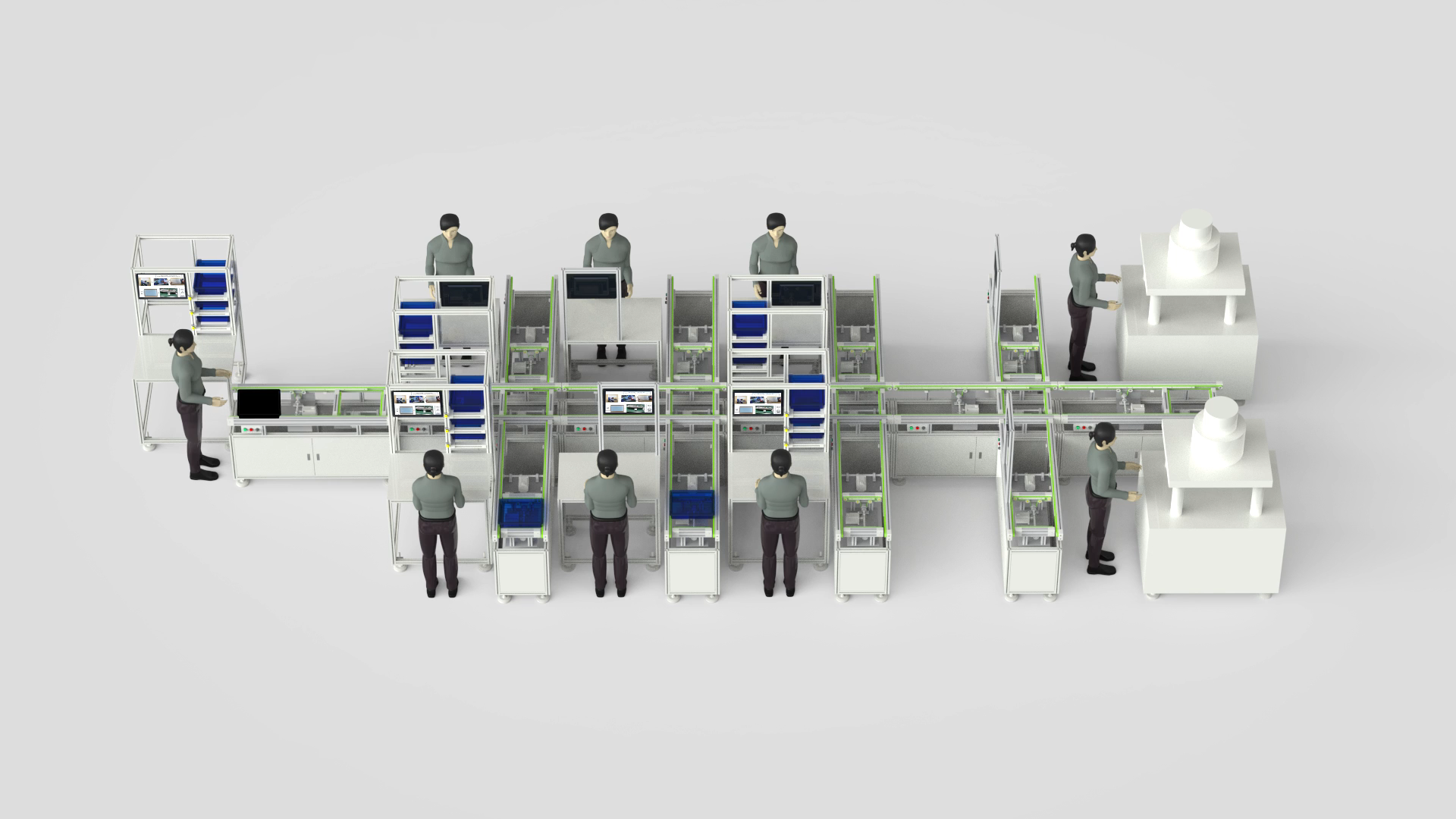

在工业4.0与智能制造深度融合的背景下,珠海盈致研发的SiMDA-MES系统通过独创的大数据看板设计逻辑,构建了从设备数据采集到管理决策的全链条数字化闭环。本文将以灯饰制造、医疗器械等行业的实践应用为切入点,解析该系统的核心设计理念与技术突破。

数据采集:工业物联网的神经末梢

SiMDA-MES通过SCADA数据采集系统,在车间部署智能传感器网络,实现设备状态、工艺参数的全域感知。在灯饰行业案例中,系统可实时获取注塑机压力曲线、LED老化测试数据等300+参数,通过工业协议转换模块将异构设备数据统一接入OPC UA架构。这种"末梢神经式"采集不仅覆盖常规PLC设备,还兼容机械臂、AGV等新型智能装备的通信需求。

针对医疗器械行业对追溯性的严苛要求,系统采用"一物一码"管理机制。从硅胶原料入库到成品灭菌,每个环节通过DPM二维码自动关联生产批次、操作人员、环境温湿度等58项数据,形成完整的数字孪生档案。当某批次留置针出现包装漏气时,企业可通过时间反推功能,在15秒内锁定3个月前某台热封机的压力波动异常。

数据处理:构建制造知识图谱

系统内置的流式计算引擎可对海量数据进行动态清洗与特征提取。在珠海某PCB工厂的实践中,系统通过Kafka实时接收设备状态数据,利用Flink计算框架识别出钻孔机主轴振动频率的异常波动,提前12小时预测刀具磨损风险。这种预测性维护能力使设备综合效率(OEE)提升17%,年节约维护成本超200万元。

知识图谱技术的应用进一步释放数据价值。系统将工艺标准、设备参数、质量缺陷等要素构建成多维关联网络:当注塑产品出现缩痕缺陷时,系统自动匹配模具温度曲线、保压时间等15个关联参数,推荐"提升模温5℃+延长冷却时间8秒"的优化方案。这种智能诊断使工艺调试周期从传统经验的3天缩短至2小时。

可视化看板:决策者的数字驾驶舱

SiMDA-MES的电子看板系统采用"三层穿透式"设计7:集团级看板展示跨基地产能对比,车间级看板聚焦设备稼动率与在制品分布,工位级看板则实时显示作业指导与异常警报。在医疗器械车间,管理者可通过热力图直观查看各工序的直通率分布,点击异常点位可直接调取该工位过去24小时的视频录像。

动态预警机制是看板设计的精髓。系统设置132种预警规则,当检测到关键参数偏离时,通过微信、邮件、声光报警三重通道推送信息。某乳胶手套生产企业应用该功能后,成功将硫化工序的温度失控响应时间从45分钟压缩至90秒,每年避免约600万元的质量损失。

决策支持:从数据洞察到行动闭环

系统通过深度学习算法构建生产决策模型。在排产优化场景中,系统综合考虑设备状态、物料齐套率、人员技能矩阵等要素,可自动生成兼顾效率与柔性的生产计划。珠海某汽车零部件企业应用后,生产换型时间降低32%,紧急插单处理能力提升4倍。

质量管控方面,系统建立"预防-控制-改进"的PDCA循环。通过CPK过程能力分析看板,企业可动态监控关键工序的6σ水平。当某月注塑工序的CPK值从1.33降至1.15时,系统自动触发根本原因分析(RCA)模块,最终定位到模具冷却水路结垢问题。这种数据驱动的持续改进机制,使客户产品不良率从3.6%降至0.8%。

实践价值:数字化转型的加速器

在珠海盈致服务的213家制造企业中,SiMDA-MES大数据看板展现出显著效益:平均生产效率提升26%,质量成本下降41%,管理决策效率提升5倍。某LED照明企业应用系统后,通过能耗看板发现老化测试车间存在30%的无效耗电,经工艺优化后年节约电费超80万元。

随着5G+工业互联网的深度融合,SiMDA-MES正在向"认知制造"方向演进。通过引入数字孪生、元宇宙交互等技术,未来管理者可通过AR眼镜查看虚拟工厂的实时运行状态,用语音指令完成生产调度。这种虚实融合的决策模式,正在重新定义智能制造的新范式。

数据采集:工业物联网的神经末梢

SiMDA-MES通过SCADA数据采集系统,在车间部署智能传感器网络,实现设备状态、工艺参数的全域感知。在灯饰行业案例中,系统可实时获取注塑机压力曲线、LED老化测试数据等300+参数,通过工业协议转换模块将异构设备数据统一接入OPC UA架构。这种"末梢神经式"采集不仅覆盖常规PLC设备,还兼容机械臂、AGV等新型智能装备的通信需求。

针对医疗器械行业对追溯性的严苛要求,系统采用"一物一码"管理机制。从硅胶原料入库到成品灭菌,每个环节通过DPM二维码自动关联生产批次、操作人员、环境温湿度等58项数据,形成完整的数字孪生档案。当某批次留置针出现包装漏气时,企业可通过时间反推功能,在15秒内锁定3个月前某台热封机的压力波动异常。

数据处理:构建制造知识图谱

系统内置的流式计算引擎可对海量数据进行动态清洗与特征提取。在珠海某PCB工厂的实践中,系统通过Kafka实时接收设备状态数据,利用Flink计算框架识别出钻孔机主轴振动频率的异常波动,提前12小时预测刀具磨损风险。这种预测性维护能力使设备综合效率(OEE)提升17%,年节约维护成本超200万元。

知识图谱技术的应用进一步释放数据价值。系统将工艺标准、设备参数、质量缺陷等要素构建成多维关联网络:当注塑产品出现缩痕缺陷时,系统自动匹配模具温度曲线、保压时间等15个关联参数,推荐"提升模温5℃+延长冷却时间8秒"的优化方案。这种智能诊断使工艺调试周期从传统经验的3天缩短至2小时。

可视化看板:决策者的数字驾驶舱

SiMDA-MES的电子看板系统采用"三层穿透式"设计7:集团级看板展示跨基地产能对比,车间级看板聚焦设备稼动率与在制品分布,工位级看板则实时显示作业指导与异常警报。在医疗器械车间,管理者可通过热力图直观查看各工序的直通率分布,点击异常点位可直接调取该工位过去24小时的视频录像。

动态预警机制是看板设计的精髓。系统设置132种预警规则,当检测到关键参数偏离时,通过微信、邮件、声光报警三重通道推送信息。某乳胶手套生产企业应用该功能后,成功将硫化工序的温度失控响应时间从45分钟压缩至90秒,每年避免约600万元的质量损失。

决策支持:从数据洞察到行动闭环

系统通过深度学习算法构建生产决策模型。在排产优化场景中,系统综合考虑设备状态、物料齐套率、人员技能矩阵等要素,可自动生成兼顾效率与柔性的生产计划。珠海某汽车零部件企业应用后,生产换型时间降低32%,紧急插单处理能力提升4倍。

质量管控方面,系统建立"预防-控制-改进"的PDCA循环。通过CPK过程能力分析看板,企业可动态监控关键工序的6σ水平。当某月注塑工序的CPK值从1.33降至1.15时,系统自动触发根本原因分析(RCA)模块,最终定位到模具冷却水路结垢问题。这种数据驱动的持续改进机制,使客户产品不良率从3.6%降至0.8%。

实践价值:数字化转型的加速器

在珠海盈致服务的213家制造企业中,SiMDA-MES大数据看板展现出显著效益:平均生产效率提升26%,质量成本下降41%,管理决策效率提升5倍。某LED照明企业应用系统后,通过能耗看板发现老化测试车间存在30%的无效耗电,经工艺优化后年节约电费超80万元。

随着5G+工业互联网的深度融合,SiMDA-MES正在向"认知制造"方向演进。通过引入数字孪生、元宇宙交互等技术,未来管理者可通过AR眼镜查看虚拟工厂的实时运行状态,用语音指令完成生产调度。这种虚实融合的决策模式,正在重新定义智能制造的新范式。