电子组装行业发展趋势及MES系统需求分析

2023-02-02

电子组装行业的发展背景:

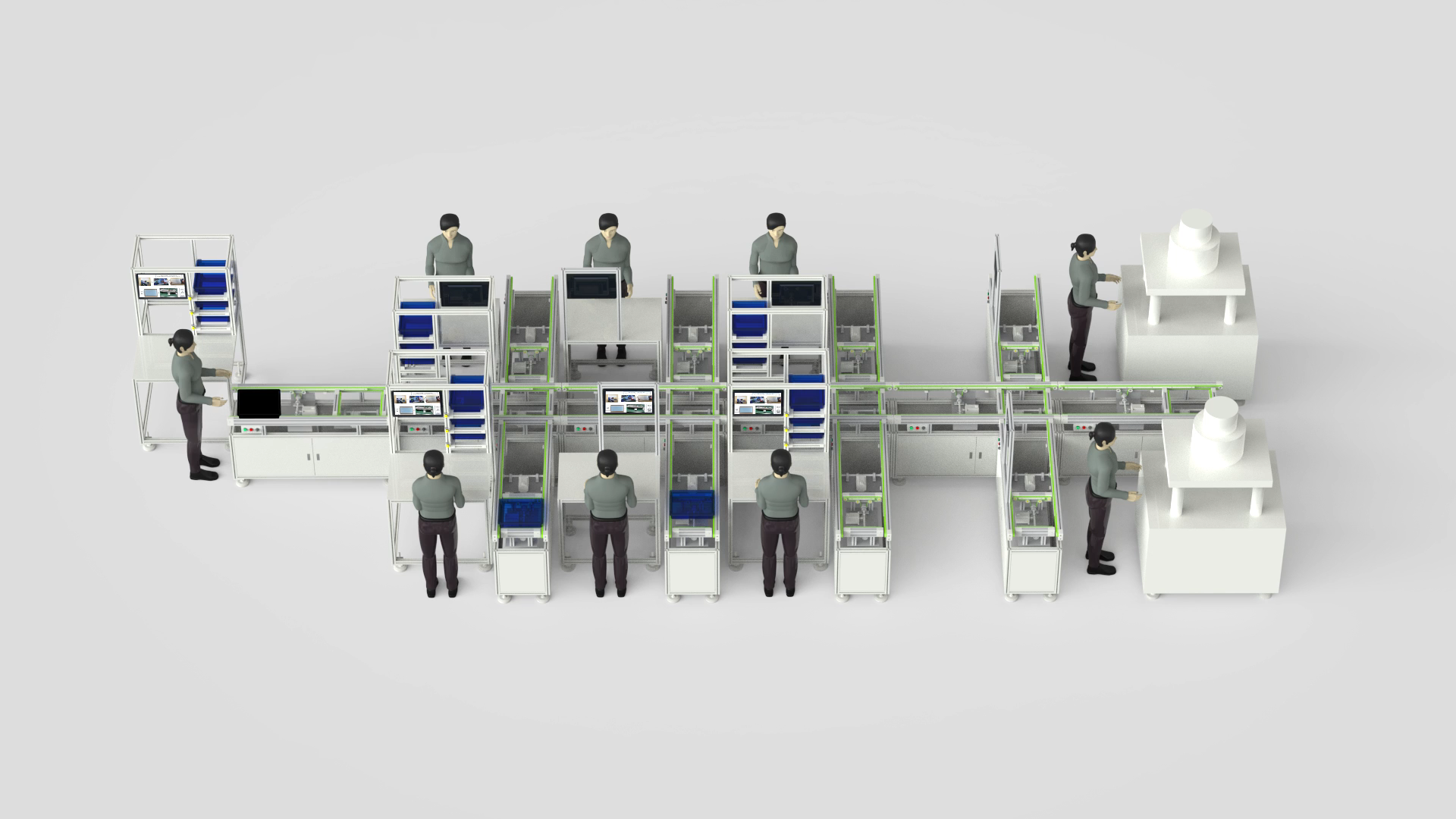

在日益激烈的市场环境中,降低成本,加快交付周期,提高产品质量已经成为了制造业发展的重要目标。企业关注的是产品的生产周期,客户关注的是产品的质量。如何在企业和消费者达成平衡,保证产品质量是至关重要。其中电子组装行业,属于劳动密集型、生产工艺流程长、工艺复杂的行业。由于生产零件品种繁多,生产组装困难,也决定了它对智能制造的水平要求较高,那就需要对制造现场具有完善的可视化能力以及控制力。

智能制造工厂中,MES系统能对每一个制造相关的生产指令能够精准调度、追踪、监控,达到电子组装行业可视化要求的重要一环。同时,MES系统具有采集海量生产数据能力,并通过对数据的关联分析,使整个生产流程可视化,生产计划最优化,生产风险最小化,生产效率最高化,最终实现质量最优化,以及生产成本最低化,提升企业整体的经济效益,为企业降本增效。电子组装行业的MES系统需求:

1、对生产流程相关数据整合难度大,生产效率低下,数据准确度低,部分数据依赖人工记录;

2、人员、机器、工艺、物料、产品质量等数据信息孤岛严重,对产品质量缺陷追溯困难;

3、生产管理不能提前预警,一直处于被动状态;

4、产线生产进度不清楚,订单需求变化应对能力不足;

5、产品无法追溯等问题;

MES系统是什么:

MES系统是一套面向制造企业车间执行层的生产信息化管理系统。MES可以为企业提供包括制造数据管理、计划排程管理、生产调度管理、库存管理、质量管理、人力资源管理、工作中心/设备管理、工具工装管理、采购管理、成本管理、项目看板管理、生产过程控制、底层数据集成分析、上层数据集成分解等管理模块,为企业打造一个扎实、可靠、全面、可行的制造协同管理平台。

1、mes系统的功能之一:数据采集

MES系统是以多种手段收集生产中各种信息数据的系统。包括工艺参数、设备状态和运行情况,并将这些数据进行存储及管理。主要采集方式包括:DCT,DCN等、PC和其他终端采集,手动导入的数据模式、实时捕捉数据文件、测试程序的集成、机台连线处理等等。

收集生产数据包括:关键物料,备料信息,下料信息等、物耗利用率高,设备运转效率高、在产品生产过程中、质量资料(良品/不良品信息)、检测数据、检测结果、维护保养、抽检情况、工单的归属信息,重工情况,包装信息、产品物料的出入库信息及其他资料

2、mes系统的的功能之二:对生产过程进行验证

MES系统是由生产模型构建而成,控制装配时的非授权操作,上料错误等、站点误投等等异常情况。针对该问题提出了基于事件树和故障树及规则推理相结合的异常验证方法。对异常验证类别有:

生产实施作业授权:只需经过授权验证,才能进行电子组装作业,并且能够对可作业产品或者装置进行限制;

条码验证:MES系统通过条码规则验证,对企业的条码规则进行防错;

流程验证:MES系统以此保证产品按照事先设计好的流程流转,减少跳站、漏测等行为;

物料验证:确保产品用于岗位操作指定材料;

可用性核查:核查材料有效期、ECN更改生效时间;

3、mes系统功能之三:质量管理

在装配行业里的品质管理涉及到制品和物料的防呆防错,当生产遇到质量问题时,要做到停线的准备,信息的追溯与是否允许制品混线混流生产等,其特有的防呆防错机制,在按照操作顺序生产的情况下,通过工艺校验来完成。在发生质量问题的时候,MES系统根据物品、软件、设备仪器仪表工装夹具用途、自定义追溯项目等方式,在第一时间找出发生问题的生产环节。

4、mes系统功能之四:报表管理

mes系统对人员、班组、工位、产线等不同粒度都能进行包括产量、用时、原料的准确统计,有效减少工时、绩效的核算工作。

5、mes系统功能之五:工序计划调度

企业的生产在初始状态下,根据新加入的生产计划分解成工序级车间作业,发布到车间;车间的作业在调度策略当前生产信息的指导下进行;在加工过程中,作业控制层根据执行情况的反馈信息,处理和调整作业的执行。如果无法按正常顺序继续加工,将向作业排序层请求重调度,进行下一轮的计划、执行和控制过程。

6、mes系统功能之六:实时生产监控

MES系统实时对关键指标进行监控,异常出现时通过Mail、短信、看板等方式进行警示,变被动管理为主动管理。

在日益激烈的市场环境中,降低成本,加快交付周期,提高产品质量已经成为了制造业发展的重要目标。企业关注的是产品的生产周期,客户关注的是产品的质量。如何在企业和消费者达成平衡,保证产品质量是至关重要。其中电子组装行业,属于劳动密集型、生产工艺流程长、工艺复杂的行业。由于生产零件品种繁多,生产组装困难,也决定了它对智能制造的水平要求较高,那就需要对制造现场具有完善的可视化能力以及控制力。

智能制造工厂中,MES系统能对每一个制造相关的生产指令能够精准调度、追踪、监控,达到电子组装行业可视化要求的重要一环。同时,MES系统具有采集海量生产数据能力,并通过对数据的关联分析,使整个生产流程可视化,生产计划最优化,生产风险最小化,生产效率最高化,最终实现质量最优化,以及生产成本最低化,提升企业整体的经济效益,为企业降本增效。电子组装行业的MES系统需求:

1、对生产流程相关数据整合难度大,生产效率低下,数据准确度低,部分数据依赖人工记录;

2、人员、机器、工艺、物料、产品质量等数据信息孤岛严重,对产品质量缺陷追溯困难;

3、生产管理不能提前预警,一直处于被动状态;

4、产线生产进度不清楚,订单需求变化应对能力不足;

5、产品无法追溯等问题;

MES系统是什么:

MES系统是一套面向制造企业车间执行层的生产信息化管理系统。MES可以为企业提供包括制造数据管理、计划排程管理、生产调度管理、库存管理、质量管理、人力资源管理、工作中心/设备管理、工具工装管理、采购管理、成本管理、项目看板管理、生产过程控制、底层数据集成分析、上层数据集成分解等管理模块,为企业打造一个扎实、可靠、全面、可行的制造协同管理平台。

1、mes系统的功能之一:数据采集

MES系统是以多种手段收集生产中各种信息数据的系统。包括工艺参数、设备状态和运行情况,并将这些数据进行存储及管理。主要采集方式包括:DCT,DCN等、PC和其他终端采集,手动导入的数据模式、实时捕捉数据文件、测试程序的集成、机台连线处理等等。

收集生产数据包括:关键物料,备料信息,下料信息等、物耗利用率高,设备运转效率高、在产品生产过程中、质量资料(良品/不良品信息)、检测数据、检测结果、维护保养、抽检情况、工单的归属信息,重工情况,包装信息、产品物料的出入库信息及其他资料

2、mes系统的的功能之二:对生产过程进行验证

MES系统是由生产模型构建而成,控制装配时的非授权操作,上料错误等、站点误投等等异常情况。针对该问题提出了基于事件树和故障树及规则推理相结合的异常验证方法。对异常验证类别有:

生产实施作业授权:只需经过授权验证,才能进行电子组装作业,并且能够对可作业产品或者装置进行限制;

条码验证:MES系统通过条码规则验证,对企业的条码规则进行防错;

流程验证:MES系统以此保证产品按照事先设计好的流程流转,减少跳站、漏测等行为;

物料验证:确保产品用于岗位操作指定材料;

可用性核查:核查材料有效期、ECN更改生效时间;

3、mes系统功能之三:质量管理

在装配行业里的品质管理涉及到制品和物料的防呆防错,当生产遇到质量问题时,要做到停线的准备,信息的追溯与是否允许制品混线混流生产等,其特有的防呆防错机制,在按照操作顺序生产的情况下,通过工艺校验来完成。在发生质量问题的时候,MES系统根据物品、软件、设备仪器仪表工装夹具用途、自定义追溯项目等方式,在第一时间找出发生问题的生产环节。

4、mes系统功能之四:报表管理

mes系统对人员、班组、工位、产线等不同粒度都能进行包括产量、用时、原料的准确统计,有效减少工时、绩效的核算工作。

5、mes系统功能之五:工序计划调度

企业的生产在初始状态下,根据新加入的生产计划分解成工序级车间作业,发布到车间;车间的作业在调度策略当前生产信息的指导下进行;在加工过程中,作业控制层根据执行情况的反馈信息,处理和调整作业的执行。如果无法按正常顺序继续加工,将向作业排序层请求重调度,进行下一轮的计划、执行和控制过程。

6、mes系统功能之六:实时生产监控

MES系统实时对关键指标进行监控,异常出现时通过Mail、短信、看板等方式进行警示,变被动管理为主动管理。